Bu konu aşağıdaki soruları araştırır:

- üretim sistemi kavramı ve üretim süreci;

- makine yapımı işletmesi, üretim türleri ve türleri;

– teknolojik sürecin yapısı.

üretim sistemi belirli bir aralıktaki ürünlerin üretimine yönelik üretimin işleyişini sağlamak için bir sisteme sahip bir dizi teknolojik ekipman.

Üretim sisteminin organizasyon yapısı şu seviyeleri içerir: fabrika, atölye, bölüm ve hat.

Üretim tesisleri ve yardımcı departmanlardan oluşan bir kompleks içeren üretim sistemi, istenen kalitede ve belirli bir çıktı programında ürünleri en düşük maliyetle üretmek için tasarlanmıştır. Üretim sisteminin yapısı ve parametreleri, üretilen ürünlerin tasarımlarının karmaşıklığına ve çeşitliliğine, üretim hacmine ve üretim koşullarına bağlı olarak tasarım sırasında seçilir.

Üretim süreci- bu, belirli bir işletme için ürünlerin üretimi ve onarımı için gerekli olan insan ve araçların tüm eylemleridir.

Üretim süreci modelinde aşağıdaki unsurlar mevcuttur: emeğin nesnesi iş parçasıdır; emeğin ürünü bir ayrıntıdır; teknolojik sistem (TS).

Tipik olarak, bir bölümün üretim süreci ana ürünle ilişkilidir. Bununla bir göstergeler sistemi de ilişkilendirilir ve bu sürecin ana ve yardımcı süreçlere bölünmesi tanıtılır. Ana altında, emeğin ana konusunun niteliksel dönüşümleriyle ilişkili süreçleri anlayın; diğer işlemler yardımcı olarak kabul edilir, yani. ana hizmet etmek Her üretim sürecinin bir iç yapısı vardır, yani. birbiriyle ilişkili bir dizi teknolojik süreç.

Aşağıdakiler, üretim sürecinin ana aşamalarına atfedilebilir: boşlukların alınması ve depolanması, çalışma pozisyonlarına (yerlere) teslim edilmesi, Farklı çeşit işleme, yarı mamüllerin çalışma pozisyonları (yerler) arasında hareketi, kalite kontrol, depolarda depolama, ürün montajı, test, ayar, boyama, terbiye, paketleme ve nakliye.

Bir makine fabrikasında üretim sürecinin çeşitli aşamaları ayrı atölyelerde veya bir atölyede gerçekleştirilebilir. İlk durumda, üretim ürünleri için üretim süreci parçalara ayrılır ve buna göre, örneğin bir tedarik, montaj, makine atölyesinde vb. gerçekleştirilen üretim süreci olarak adlandırılır. İkinci durumda, sürece karmaşık üretim denir.

Bir makine yapımı işletmesi, ayrı üretim birimlerinden, atölyelerden ve çeşitli hizmetlerden oluşur. Bir makine yapımı girişiminin yapısal temeli, bir dizi üretim tesisi olan bir atölyedir. Üretim yeri bir grup iş yerini birleştirir. İşyeri, işin icracılarının, teknolojik ekipmanın, ekipmanın ve emek nesnelerinin bulunduğu işletmenin yapısının temel bir birimidir.

Fabrikanın atölyelerinin ve tesislerinin bileşimi, üretilen ürünlerin amacı, teknolojik süreçlerin doğası, ürün kalitesi gereksinimleri ve diğer üretim faktörlerinin yanı sıra büyük ölçüde uzmanlık derecesine göre belirlenir. işletmenin diğer işletmeler ve ilgili endüstrilerle üretimi ve işbirliği.

uzmanlık her işletmede kesin olarak tanımlanmış ürün türlerinin büyük hacimli çıktısının yoğunlaşması anlamına gelir.

işbirliği diğer uzmanlaşmış işletmelerde üretilen boşlukların (dökümler, dövme ve damgalanmış boşluklar), bileşen parçalarının, çeşitli alet ve cihazların sağlanmasını sağlar. Bir işletme, işbirliği sırasına göre döküm alıyorsa, dökümhaneleri içermeyecektir.

Bir makine yapımı işletmesi aynı zamanda yerleşik bir

ürün yayın programı. Ürün serbest bırakma programı– bu, belirli bir işletme için oluşturulmuş ve planlanan süre boyunca her bir kalem için çıktı hacmini gösteren imal edilmiş veya onarılmış ürünlerin bir listesidir. çıkış hacmi- planlı bir süre boyunca (yıl, çeyrek, ay) işletme veya bölümü tarafından üretilen veya onarılan belirli isim, boyut ve tasarımlardaki ürünlerin sayısı.

İsimlendirmenin genişliğine, düzenliliğine, kararlılığına ve üretim hacmine bağlı olarak, aşağıdakiler ayırt edilir: üretim türleri: tek, seri ve kütle.

Altında tek üretim makineler, parçalar veya boşluklar, küçük bir çıktı ile karakterize edilen üretimi anlar. Aynı zamanda, gelecekte, kural olarak, değişmeyen çizimlere göre yeniden imalat ve onarımları sağlanmamaktadır. Böylece, deneysel makine, pres, standart dışı ekipman vb. tek üretim olarak adlandırılır. Altında seri üretim makineler, parçalar veya boşluklar, uzun bir süre boyunca periyodik olarak tekrarlanan partiler halinde değişmeyen çizimlere göre imalatlarını veya onarımlarını anlar. Buna karşılık, bir partideki ürün sayısına bağlı olarak seri üretim, aşağıdakilere bölünür: küçük parti, orta parti ve büyük parti. Altında seri üretim makineler, parçalar veya boşluklar, çoğu işyerinde aynı işlemin yapıldığı uzun bir süre boyunca değişmeyen çizimlere göre büyük hacimlerde sürekli üretim veya onarımlarını anlar. Seri üretim, dar bir ürün yelpazesi ve geniş bir ürün hacmi ile karakterize edilir.

Makine mühendisliğinde iki tür üretim organizasyonu ayırt edilir: hat içi ve hat dışı. İşin akış yöntemi, aynı adı taşıyan üretimde en eksiksiz şekilde uygulanır. Küçük ölçekli ve tek parça üretim için, küçük üretim hacimleri, sık ürün değişiklikleri nedeniyle bir hat yönteminin kullanılması imkansız olduğunda, doğrusal olmayan bir çalışma yöntemi karakteristiktir.

Teknolojik süreç- emek nesnesinin (ürün) durumunu değiştirmek ve (veya) belirlemek için amaçlı eylemler içeren üretim sürecinin bir parçası. Emek nesneleri, boşlukları ve ürünleri içerir. Teknolojik süreç, ürüne, bileşen parçalarına veya işleme, şekillendirme ve montaj yöntemlerine atfedilebilir.

Teknolojik süreç, iş nesnesinin boyutlarının, şeklinin, özelliklerinin değiştirildiği, parçaların montaj birimlerine ve ürünlere bağlandığı, çizim gereksinimleri ve teknik koşulların kontrol edildiği çeşitli işlemlerin bir kombinasyonudur.

Teknolojik süreçler alt bölümlere ayrılmıştır: üretim organizasyonuna göre - tek, standart, grup; bilim ve teknolojideki başarı düzeyine göre - temel, ileri, çalışma; geliştirme aşamasına göre - tasarım, geçici, standart; açıklamayı detaylandırarak - bir rota, rota-operasyonel ve operasyonel açıklama ile.

Tek - üretim türünden bağımsız olarak tek bir ürünü üretme ve onarma teknolojik süreci. Tipik - ortak tasarım ve teknolojik özelliklere sahip bir grup ürün üretme süreci. Grup - farklı tasarım ve teknolojik özelliklere sahip bir grup ürünü üretme süreci. Tasarım özellikleri şunları içerir: şekil, boyutlar, doğruluk, mikro pürüzlülük, sertlik, korozyon direnci. Teknolojik özellikler şunları içerir: iş parçasının türü, işleme yöntemi.

Bir teknolojik sürecin rota tanımı, geçişleri ve teknolojik modları belirtmeden yürütme sırasına göre bir yol haritasındaki tüm teknolojik işlemlerin kısaltılmış bir açıklamasıdır. Rota-operasyonel - rota tablosundaki teknolojik işlemlerin, yürütme sırasına göre kısaltılmış bir açıklaması tam tanım diğer teknolojik belgelerdeki işlemler. Operasyonel - geçişleri ve teknolojik modları gösteren, yürütme sırasındaki tüm teknolojik işlemlerin eksiksiz bir açıklaması.

Yapısına göre, teknolojik süreç genellikle bir işyerinde gerçekleştirilen ve teknolojik işlemler olarak adlandırılan bitmiş parçalara bölünür. Örgütsel anlamda, teknolojik operasyon, üretim planlaması ve muhasebesinin ana unsurudur.

teknolojik operasyon - bir işyerinde (veya tek bir teknolojik sistem kullanılarak) gerçekleştirilen teknolojik sürecin eksiksiz bir parçası. Üretim planlaması ve ücretlendirme operasyonlarda gerçekleştiğinden, operasyon TP'nin önemli bir parçasıdır. Teknolojik norm da operasyonlar tarafından belirlenir.

Bir teknolojik işlem, bir veya daha fazla teknolojik geçişten oluşabilir. Teknolojik bir geçiş, bir veya birkaç iş adımında gerçekleştirilebilir. Alım - işlemin, doğrudan bireysel geçişlerin (alet temini, makine başlatma, durdurma vb.) uygulanması için makinenin hazırlanmasıyla ilgili bir parçası. Karne zamanı belirlenirken resepsiyonlar dikkate alınır. Teknolojik bir işlem gerçekleştirirken, genellikle iş parçasının makine veya aletin çalışma gövdelerine göre konumunu yeniden sabitlemek ve değiştirmek gerekir. Bunun için "kurulum" ve "konum" kavramları tanıtılır. Kurulum - işlenen iş parçasının veya monte edilmiş montaj ünitesinin değişmeden sabitlenmesiyle gerçekleştirilen teknolojik işlemin bir parçası. Konum - bir alete veya ekipmanın sabit bir parçasına göre bir fikstür ile birlikte değişmez şekilde sabitlenmiş bir iş parçası veya monte edilmiş bir montaj birimi tarafından işgal edilen sabit bir konum.

Üretim parçalarının aşamalarının sırası. Bir parçayı üretmenin teknolojik süreci, hammaddelerin veya ilk yapısal malzemenin bitmiş bir parçaya adım adım dönüştürülmesine yönelik amaçlı eylemleri içerir. Çizimin gerektirdiği parçanın geometrik şeklini yapısal malzemeye vermenin ana aşaması şekillendirmedir. Parçanın şekline ve boyutlarına yakınlık derecesine bağlı olarak, birincil, ara ve son şekillendirme ayırt edilir.

Birincil şekillendirme– "şekilsiz" orijinal yapısal malzemeye, daha fazla işlenecek orijinal iş parçasının şeklini ve boyutunu vermek. ara şekillendirme– orijinal iş parçasına, bitmiş parçanın şekline ve boyutuna yakın bir şekil ve boyut kazandırmak. son şekillendirme– bir iş parçasının (yarı bitmiş ürün), şekli ve boyutları çizimin gerekliliklerine tam olarak uyan bir parçaya dönüştürülmesi.

Parçalar bir takım hassas teknolojik yöntemler kullanılarak elde edildiğinde ara şekillendirme sağlanmaz, yerine nihai şekil verilir. Kompozit malzemelerden parçaların imalatında şekillendirme, yapısal malzemelerin kendilerinin elde edilmesi süreci ile birleştirilir. Toz metalurjisi, malzemenin plastik deformasyonu, döküm, yüzey kaplama, püskürtme yöntemlerini kullanarak şekillendirmeye, emek nesnesinin özelliklerinde - yüzey ve (veya) malzemenin özelliklerinde eşzamanlı bir değişiklik eşlik eder.

Hammaddelerin durumuna ve ilk yapısal malzemelerin durumuna bağlı olarak şekillendirme, buharlı, sıvı ve katı hallerden ayırt edilir. Bu nedenle, bir dizi kaplama yöntemi, bir buhar-gaz karışımı veya fazından biriktirme ve yoğunlaştırmaya dayanır. Döküm, kaynak, yüzey kaplama yöntemleri, sıvı halden şekillendirme ile ilişkilidir. Katı hal şekillendirme, plastik deformasyon yöntemlerini, kesme yöntemlerini ve ayrıca elektrokimyasal ve elektrofiziksel yöntemleri içerir.

Kimyasal olarak farklı bileşenlerin, aralarında net bir arayüz ile hacimsel bir kombinasyonu ile elde edilen kompozit malzemelerin şekillendirilmesi ile özel bir yer işgal edilir. Tipik olarak bu bileşenler, sıvı bağlayıcılarla kombinasyon halinde tozlar, lifler, granüller, iplikler ve/veya kumaşlar formundadır. Kompozit malzemelerin şekillendirilmesi, toz metalurjisi yöntemlerinin yanı sıra gözenekli çerçevelerin erimiş metallerle emprenye edilmesi, elektrolitik çökeltme, enjeksiyonlu kalıplama vb. ile gerçekleştirilir.

Bir işletmenin üretim yapısı, bir işletmenin sistemin "girdisinin" "çıktısına" işlenmesini sağlayan bir dizi ana, yardımcı ve hizmet bölümleridir - iş planında belirtilen parametrelere sahip bitmiş bir ürün. birimlerin yapısının doğası, sayıları uzmanlaşma, yoğunlaşma, işbirliği, kombinasyon gibi üretim organizasyon biçimleri tarafından belirlenir Uzmanlaşma biçimine bağlı olarak, işletmenin üretim birimleri teknolojik (performans üzerine) göre düzenlenir. ayrı bir işlem veya iş türü), konu (ayrı bir ürün veya bileşeninin imalatı üzerine) ve karma (konu-teknolojik) ilke.Teknolojik ilke, makine yapım işletmeleri dökümhanelerinde, demir ocaklarında, termal, montajda uzmanlaşmıştır. dükkanlar; tekstil işletmelerinde - eğirme, dokuma, terbiye (boyama) atölyeleri; metalurji işletmelerinde - yüksek fırın, çelik, haddehaneler vb. Teknolojik ilkeye göre, ekipman, farklı parçaların işlenmesi için homojen teknolojik işlemlerin performansına dayalı olarak yerleştirilir. Ekipman aynı tipte gruplar halinde oluşturulur, örneğin bir makine atölyesinde sadece torna tezgahları bir bölümde, planya makineleri diğerinde ve freze makineleri üçüncü bölümde gruplandırılabilir; bir makine aşırı yüklenirse, iş herhangi bir serbest makineye aktarılabilir, ancak teknolojik prensibin dezavantajları vardır. Bu nedenle, çok çeşitli ürünlerle, bir teknolojik işlemden diğerine sık geçişler gereklidir. Bu, takım tezgahlarını değiştirmek için ek zaman gerektirir, üretim döngüsünü uzatır, planlamayı, departmanlar arasındaki üretim bağlantılarını karmaşıklaştırır ve bir dizi başka dezavantaja neden olur. Bu nedenle, bu ilke ekonomik değildir. Geniş bir parça yelpazesine sahip tek ve küçük ölçekli bir üretim tipi koşullarında kullanılır.Atölye inşa etme objektif ilkesi ile her atölye belirli bir ürünün veya bileşeninin imalatında uzmanlaşmıştır. Bu prensibe göre büyük ölçekli ve seri üretimde atölyeler oluşturulur. Böylece otomobil ve traktör fabrikalarında motor, şasi, tekerlek, kabin atölyeleri tahsis edildi; bir ayakkabı fabrikasında - dikişli ayakkabılar için bir atölye, vb. Atölyelerdeki ekipman, ilke ilkesine tabi olarak, teknolojik işlemlerin sırasına (sırasıyla) göre düzenlenmiştir. Burada heterojendir ve ürünün tek tek parçalarının veya bileşenlerinin üretimi için tasarlanmıştır. Atölyeler, örneğin mil, dişli, piston vb. imalat alanları gibi ayrı konu alanlarına bölünmüştür. Ekipman, aşağıdakileri sağlayacak şekilde kurulur: doğrusal hareket detaylar siteye eklenmiştir. Parçalar partiler halinde işlenir, tek tek makinelerdeki çalışma süresi, diğer makinelerdeki çalışma süresiyle koordineli değildir. Parçalar, çalışma sırasında makinelerde depolanır ve daha sonra toplu halde taşınır.

Konu alanları genellikle kapalı bir döngüye sahiptir. Kural olarak, ürünlerin üretimi için gerekli tüm ekipman kompleksi ile donatılmıştır. Yani konu-kapalı bir döngüye göre düzenlenen mekanik alanlarda mekanik işlemeye ek olarak ısıl işlem, kaynak, boyama vb. Bu temelde, birçok fabrikanın makine atölyelerinin bölümleri inşa edildi.Dükkanlar ve bölümler konu prensibine göre düzenlenirken, ileri üretim ve işçilik düzenleme yöntemlerinin uygulanması için uygun koşullar yaratılır. Ekipmanın teknolojik işlemler sırasında düzenlenmesi, iş parçalarının hareket yolunu ve nakliye için harcanan zamanı önemli ölçüde azaltır. Üretim ve otomatik hatların organizasyonu için uygun ön koşullar ortaya çıkıyor, ekipman daha tam olarak kullanılıyor, işçiler dar operasyonlarda uzmanlaşıyor, bunun sonucunda nitelikleri artıyor, emek organizasyonu gelişiyor ve üretilen ürünlerin kalitesi için sorumluluk artıyor. Aynı zamanda master, ürünün tüm üretim döngüsünden tamamen sorumludur. Bütün bunlar, işgücü verimliliğinde bir artışa ve üretim maliyetinde bir azalmaya yol açar.Konu dükkan ve bölümlerin doğasında bulunan dezavantajlar, küçük çalışma miktarı nedeniyle bireysel operasyonlarda ekipmanın eksik yüklenmesini içerir. Bu tür sitelerin organizasyonu, nispeten sabit ve küçük bir imal edilmiş ürün yelpazesi ile en uygundur, yani. büyük ölçekli ve kısmen seri üretimin doğasında vardır.Hat içi inşaat atölyeleri yöntemiyle bölümler üretim hatlarına ayrılır. Üretim hatları, ya bir veya daha fazla ürünün işlenmesinde uzmanlaşmış ayrı üretim bölümleri şeklinde ya da bir uçtan uca üretim hattı şeklinde organize edilir. Akış çalışma yöntemleri, seri üretimin karakteristiğidir. İşletmenin üretim yapısındaki ilk bağlantı hizmet eder iş yeri. İşlerin yeri üretim türüne bağlıdır. Örneğin, üretim hatlarında teknolojik süreç boyunca yer alırlar ve zaman içinde tek bir akış döngüsü ile bağlanırlar. Üretimi organize etmek için hat içi bir yöntemin olmadığı durumlarda, işler esas olarak aynı tip ekipmandan oluşan gruplara yerleştirilir.

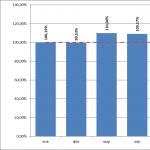

Tablo 1 Bir makine yapım işletmesinin, atölyelerin konu-teknolojik ilkesi ile yaklaşık üretim yapısı.

İnşaat atölyelerinin konu-teknolojik (karma) ilkesi ile, tedarik atölyeleri (dökümhane, damgalama, presleme, dövme) teknolojik ilkeye göre uzmanlaşır ve işleme - konuya göre. Benzer bir üretim yapısı çoğu makine yapımı işletmesi için tipiktir.Şekilde gösterilen üretim yapısı, yüksek düzeyde kombinasyon ve düşük seviye konu ve teknolojik uzmanlaşma. Diğer sektörlerdeki işletmelerin (kuruluşlar, firmalar vb.) ve bir bütün olarak ülke ekonomisindeki üretim yapıları çok daha basittir.

İşletmelerin üretim yapılarının geliştirilmesindeki ana faktörler şunlardır:

- işletmelerin yapısının bu alandaki yeni başarılara ve yeni ürünlere hareketliliği ve uyarlanabilirliği amacıyla üretim yapılarının tasarımı ve geliştirilmesi alanındaki başarıların düzenli olarak incelenmesi;

- işletmenin üretim birimlerinin sayısının ve boyutunun optimizasyonu;

- ana, yardımcı ve hizmet birimleri arasında rasyonel bir dengenin sağlanması;

- ürünlerin yapısal bütünlüğünü sağlamak;

- bölümlerin rasyonel planlaması ve işletmenin genel planı;

- üretim otomasyonu seviyesinin arttırılması;

- işletmenin üretim yapısının bileşenlerinin üretim kapasitesi, teknolojik süreçlerin ilerlemesi (tasarım gereksinimleri açısından), otomasyon seviyesi, personel nitelikleri ve diğer parametreler açısından orantılılık ilkesine uymasını sağlamak; emek nesnelerinin geçiş süresini (yolunu) azaltmak için yapının doğrudan teknolojik süreçlerin akışı ilkesine uygunluğunu sağlamak;

- sistemdeki (işletmenin üretim yapısı) süreçlerin kalite seviyesinin, sistemin "girdisinin" kalite seviyesine tekabül etmesinin sağlanması. O zaman sistemin "çıktısının" kalitesi yüksek olacaktır;

- büyük bir işletmede (dernek, anonim şirket, firma, vb.) üretim konusu veya teknolojik uzmanlığı olan yasal olarak bağımsız küçük kuruluşların oluşturulması;

- sabit kıymetlerin standart hizmet ömrünün azaltılması;

- işletmenin sabit üretim varlıklarının önleyici bakım programlarına bağlılık, onarım sürelerini kısaltma ve kalitelerini iyileştirme, fonların zamanında yenilenmesi.

traktör binası

Üretim birliği Minsk Traktör Fabrikası 29 Mayıs 1946'da kuruldu. Yarım yüzyıldan fazla bir süredir tesis, yaklaşık 20.000 kişiyi istihdam ederek dünyanın en büyük tarım makineleri üreticilerinden biri haline geldi. MTZ, tarihi boyunca 3 milyondan fazla traktör üretti ve bunların 500 binden fazlası dünyanın yaklaşık 100 ülkesine teslim edildi. Bugün 62 model müşterilere sunuluyor farklı şekiller makineler, tüm iklim ve çalışma koşulları için yüzden fazla montaj seçeneği. Yeni traktör modelleri, çeşitli üreticilerin tarım makineleri ile çok çeşitli toplama yeteneklerine sahiptir. Satılan tüm traktörler, AB standartlarına uygunluklarını onaylayan uluslararası sertifikalar aldı. PO MTZ, traktörlere ek olarak, tüketiciye ormanlar, yükleyiciler, kamu hizmetleri için makineler, madenlerde çalışmak için hasat ve bakım için çok çeşitli özel amaçlı makineler sunmaktadır.Savaş öncesi yıllarda, Belarus'taki toplu ve devlet çiftlikleri ayırt edildi. gelişmiş hayvancılık tarafından. Çoğu kollektif çiftlikte, çok sayıda hayvancılığa sahip 2-3 çiftlik vardı. Ancak birçok alanda yemle ilgili sıkıntılar yaşandı. Hayvancılığın yem tabanını güçlendirmek amacıyla, cumhuriyetin kollektif çiftlikleri, turba bataklıklarının mahsuller için kullanılması için turba bataklıklarının toplu olarak ıslahı yolunu tuttu. Bataklıklar kurutulduktan sonra sürülmeleri gerekir. Bataklık pulluğu ne için? Klasik pulluklara göre özelliği, 30-35 cm derinliğe kadar sürmesi ve tabakayı tam bir dönüş yapmasıdır, yani. 180°. Bir bataklık pulluğu daha dayanıklı olmalı ve çiftçilik sırasında gizli kıvranma, gömülü orman ve diğer bitki rizomlarının sıklıkla bulunduğu bir bataklıkta özellikle zor çalışma koşulları için tasarlanmalıdır. Böylece 1947'de tasarımcı Konstantin Dmitrievich Fomichev 2PF-55 pulluğu yarattı. Aynı yıl yapılan testlerde iyi sonuçlar verdi. Pulluk, yerli üretim "NATI" ve "KD-35" traktörleriyle çalışmak üzere tasarlanmıştır. Komünist Parti (b) Merkez Komitesi ve Bakanlar Kurulu'nun 1948 baharında aldığı karara göre, Minsk Traktör Fabrikasının 150 pulluk monte etmesi gerekiyordu. Böylece bataklık saban, geri kazanım traktör fabrikasının ilk ürünü oldu. 2PF-55 iki paylı pulluğun toplu montajı 24 Mart 1948'de mekanik tamirhanede başladı. Toplamda 292 bataklık pulluğu monte edildi ve sevk edildi.

Resim 1

Motor "PD-10"

Savaştan sonraki ilk yıllarda, Minsk Traktör Fabrikasına üretim hedefi olarak paletli tarım traktörü "Kirovets KD-35" atandı. Lipetsk Traktör Fabrikasında ve Tüm Rusya Bilimsel Araştırma Otomotiv ve Traktör Enstitüsü "NITI" de tasarlandı. Traktör "KD-35", çekilir tarım makineleri ve aletleriyle - bir pulluk, disk ve diğer tırmıklar, ekme makineleri ile genel amaçlı işler için tasarlandı. Bir demet bağlayıcı, bir biçme makinesi, motorsuz bir biçerdöver ve ayrıca sabit makineler için bir tahrik için, traktörde bir arka PTO, bir tahrik kasnağı vardı. Ancak, önce marş motorlarının üretiminde ustalaşmak gerekiyordu. Bu görev kolay değildi. Sonuçta, bunu çözmek için makinelerde ve tesislerde 700'e kadar farklı işlem yapılması gerekiyordu. Ekim ayının 31. yıldönümü tatilinde ilk PD-10 motoru monte edildi ve fabrika her gün güçleniyordu. 1949'da 5008 marş motoru zaten monte edildi ve 1950 - 23107'de. Paralel olarak dizel motor üretimine hakim oldu.

şekil 2

Traktör "KD-35"

1950 yılında pres, tamir ve mekanik, tamir ve dökümhaneler faaliyete geçirilmiş ve kurulum için bir demir dökümhanesi işletmeye alınmıştır. Akaryakıt ekipmanı atölyesinin bünyesinde geçici olarak bir traktör montaj atölyesi düzenlendi. Aynı yıl, fabrika ekibinin traktör ve dizel motor üretimi için geliştirme ve hazırlık ile ilgili tüm çalışmaları tamamlaması, tüm üretim binalarını tamamen işletmeye alması, 16.000 m2 konut, bir meslek okulu ve bir okul binası inşa etmesi gerekiyordu. Slepyanka bölgesi, bir sanayi sitesinde yer altı tesislerinin inşaatını tamamlamak, bir yerleşim köyünde su temini ve kanalizasyon yapmak, bir tramvay hattı inşaatını tamamlamak, yeni yollar ve kaldırımlar döşemek. 4 Kasım 1950 günü, KD-35 traktörlerinin seri üretiminin başladığı gün, Belaruslu traktör üreticilerinin emek sömürülerinin yıllıklarında kaydedildi. Minsk traktör üreticilerinin ilk doğanları, saha çalışanları arasında büyük ve haklı bir başarı elde etti. KD-35 traktörler, HP 37 gücüne sahip 4 silindirli dizel motorlarla donatıldı. motor son derece ekonomikti. Böylece, ortalama koşullar altında bir hektar çiftçilik için 13 kg yakıt harcadı. Traktörün yakıt deposu, 10 saat kesintisiz çalışma için yakıt içeriyordu. Makinenin prototipleri, 10 saatte 6 hektarlık araziyi sürdü. Traktör, tesis tarafından kısa bir süre, sadece 9 ay, Ağustos 1951'e kadar üretildi. Bu süre zarfında 406 araba montaj hattından çıktı. KD-35 için dizel ve marş motorlarının üretimi tesiste durmadı. Lipetsk Traktör Fabrikasına tedarik edildiler. Daha sonra, bu motor, fabrika tasarımcılarının 1948'den beri üzerinde çalıştığı tekerlekli bir evrensel sıralı traktörde kullanıldı.

Figür 3

MTZ-1 ve MTZ-2

Mayıs 1948'de, tesis, bir traktör tasarımı için SSCB Tarım Bakanlığı'nın teknik gereksinimlerinin bir taslağını aldı. SSCB Otomobil ve Traktör Sanayi Bakanı'nın 31 Mayıs 1948 tarih ve 140 sayılı emri uyarınca, tesisin tasarım ekibine 37 beygir gücünde dizel motorlu evrensel tekerlekli bir traktör tasarlama talimatı verildi. . Ülkede ilk kez hidrolik askı sistemli bir traktör üretildi, bu da römorksuz çalışmayı mümkün kılıyor. Ekim 1948'de OGK, traktörün taslak tasarımını tamamladı (iki modifikasyonda). Evrensel tekerlekli traktör "Belarus", monte edilmiş, yarı monte edilmiş ve çekilir tarım makineleriyle çalışmak üzere tasarlanmıştır. Traktörün tasarımı iki modifikasyonda yapıldı: MTZ-2 - ön ve arka tekerleklerin aynı izi ile düşük gövdeli mahsullerin sıralar arası işlenmesi için ve MTZ-1 - yakın ön ile yüksek gövdeli mahsullerin işlenmesi için tekerlekler. Traktörün çalışması iki seçenekli tekerlekler üzerinde sağlandı: düşük basınçlı kauçuk silindirler ve mahmuzlu sert çelik jantlı tekerlekler. Traktörün bağımsız bir PTO şaft tahriki, ataşmanları kaldırmak için bir hidrolik sistemi vardı ve çıkarılabilir bir ayarlanabilir askı ile donatılmıştı. 18 Temmuz 1949 günü tüm traktör üreticileri için önemli hale geldi. Bir fabrika tasarımının ilk Belarus tekerlekli traktörü, deney atölyesinin kapılarından çıktı. Bir prototip tekerlekli traktör daha sonra MTZ-2 seri makinenin yaratılmasının temeli oldu. 1949'da uzun fabrika testlerine tabi tutulan 7 prototip üretildi. Fabrika personeli için tarihi tarih 1953, fabrika tasarımcıları tarafından oluşturulan MTZ-1 ve MTZ-2 traktörlerinin montajının 14 Ekim'de ana konveyörde tamamlandığı 1953'tü. Bu makineler, tesisin tekerlekli üniversal sıralı ekin traktörlerinin üretimindeki tüm uzmanlaşmasını belirledi.

Şekil 4

KT-12 ve KT-12A

1951 baharında, MTZ ekibi çok önemli bir hükümet görevi aldı - tomruk endüstrisinde büyük talep gören kızakların üretiminde ustalaşmak. KT-12 gaz jeneratörü traktörü, ormanları savurmak için tasarlanmış özel bir tırtıl makinesidir. Savaş sonrası ilk yıllarda SSCB'de ortaya çıktı. Dünyanın hiçbir ülkesinde benzeri yoktu. Daha önce patinaj, atlı taşıma (atlar üzerinde), manuel veya mekanik vinçler ile gerçekleştirildi. KT-12 traktörü, Leningrad'daki Kirov Fabrikası tasarımcıları tarafından Leningrad Orman Mühendisliği Akademisi'nden bilim adamları ile işbirliği içinde oluşturuldu. KT-12 traktörü, 1951 yılına kadar Kirov fabrikasında üretildi. Şimdi üretimini Minsk Traktör Fabrikasında kurmak gerekiyordu. Tüm organizasyonel sorunları çözmek için sadece üç ay verildi. Bu nedenle, varlığının kısa tarihinde, MTZ ikinci (KD-35'ten sonra) makinede ustalaşmak zorunda kaldı ve ayrıca kendi tasarımı değildi. 15 Ağustos 1951'de, KT-12 kızaklarının ilk partisi, traktör montaj atölyesinin ana konveyöründen ayrıldı. Üretim sürecinde traktör, makinenin performansını iyileştirmeye yönelik modernizasyona tabi tutuldu. Kısa sürede fabrika tasarımcıları, bir takım komponentleri ve parçaları değiştirerek makinenin garanti süresini 1,5 kat arttırdı.

Şekil 5

1950'lerin başında, SSCB Orman Bakanlığı, gaz jeneratör seti ile KT-12A'nın artan gereksinimleri karşılamadığını belirtti. Traktörün eksiklikleri göz önüne alındığında, bakanlık bu makineyi tamamen bırakmaya karar verdi ve bunun yerine 60 hp kapasiteli yeni, daha güvenilir bir skider yaratma konusunu gündeme getirdi. Durumu analiz ettikten sonra, MTZ'nin tasarımcıları ve yönetimi, daha güçlü bir skidder yaratmanın fizibilitesini fark ettiler, ancak, tüm kütük operasyonlarında tüm bölgeler için güçlü bir traktör sınıfının ekonomik olmayacağı görüşünü dile getirdiler. Belarus tekerlekli traktörün dizel motorunu kurarak KT-12A temelinde oluşturulabilecek orta güçte bir kızak tasarlamak gerekiyordu. 1954'te böyle bir traktörün tasarımını geliştirdiler ve ona TDT-40 markasını atadılar. Traktör, kamçıların doğrudan kesim alanından çıkarılması için tasarlanmıştır. Ormanda kaymanın yanı sıra, arazi koşullarında her türlü nakliye işi için tomruk yapmak için vazgeçilmezdi. 1955 yılındaki operasyonel testlerin sonuçlarına göre, bölümler arası komisyon, TDT-40 traktörünün SSCB Orman Sanayi Bakanlığı için çok gerekli olduğunu ve üretiminin kısa sürede kurulmasının tavsiye edildiğini belirtti. Mayıs 1956'da SSCB Traktör ve Tarım Makinaları İmalat Bakanlığı'nın kararı ile MTZ, TDT-40 dizel traktörlerin seri üretimine başladı. Yıl sonunda sayıları 3430'a ulaştı. Aynı yıl tasarım çalışmaları tamamlandı ve gelecek vaat eden bir traktör için ilk deneysel D-50 dizel motorları üretildi. Yeni motor, selefinin gücünü 10 hp aştı, daha küçüktü ve 350 kg daha hafifti.

Şekil 6

Urallar, Sibirya ve Uzak Doğu ormanlarında çalışmak için TDT-40'tan daha güçlü kızaklar gerekiyordu. Böyle bir traktörün projesine, Otomotiv Endüstrisi Bakanlığı tarafından Minsk Traktör Fabrikası tasarımcılarını Bilimsel Araştırma Otomotiv Traktör Enstitüsü (NATI) ile birlikte geliştirme talimatı verildi. teknik gereksinimler SSCB Orman Sanayii Bakanlığı. Başlangıçta traktöre TDT-54 markası verildi. Verimliliği artırmak için 54 hp gücünde bir D-54 dizel motor kullanıldı. Kharkov Traktör Fabrikasının DT-54 traktörü. TDT-54 skidder, devlet komisyonundan seri üretim için onay aldıktan sonra, her birimin ayrıntılı bir analizi yapıldı. Sonuç olarak, düğümlerinin çoğunu modernize etmeye karar verildi. Ayrıca, D-54 dizel motor, 60 hp'lik bir güce yükseltildi. ve sonuç olarak, traktör yeni bir TDT-60 adı aldı. 1956'daki prototiplerinden dördü, Gorki bölgesindeki Vakhtan kereste endüstrisi işletmesinde üretim koşulları altında tüm kontrol durumu testlerini geçti. Tasarım ve amaç bakımından tamamen farklı iki traktör MTZ-2 ve TDT-40'ın eşzamanlı üretimi, tesisi zor bir duruma soktu. Tesis, aynı anda iki farklı üretim geliştirme fırsatına sahip değildi: tarım için son derece gerekli olan MTZ-2 traktörünün ve SSCB Orman Bakanlığı'nın ilgilendiği TDT-40 traktörün üretimi için.

Fizibilite çalışmaları, Minsk fabrikasının tekerlekli üniversal sıralı kültivatör tarım traktörlerinin üretiminde uzmanlaşması gerektiğini göstermiştir. Tesisin yönetimi bakanlığa bir teklifte bulundu - MTZ'de TDT-40 traktörünün üretiminin durdurulması, Karelya'daki bir fabrikaya aktarılması ve geliştirilen model TDT-60'ın Altay Traktör Fabrikası'na aktarılması. 30 Ocak 1956 tarihli SSCB Hükümeti Kararnamesi ile Petrozavodsk'taki Onega Makine İmalat Fabrikası, TDT-40 traktörlerinin üretimi için SSCB Traktör ve Ziraat Mühendisliği Bakanlığına devredildi. Bundan önce, SSCB Orman Endüstrisi Bakanlığı'nın yetkisi altındaydı. 1957 yılında, MTZ'de TDT-40 üretimini durdurmadan, Onega Traktör Fabrikasında traktörün geliştirilmesine başlandı. Toplamda, 1958 yılına kadar MTZ, 2977 TDT-40 traktör üretti. 1957 yılında TDT-60 traktörü Altay Traktör Fabrikasında seri üretime alındı. Bu, 7 yıl boyunca tekerlekli olanlara paralel olarak üretildikleri MTZ'deki kızakların tarihini sona erdirdi.

Şekil 7

Zaman geçti ve bununla birlikte üretilen MTZ-2 traktörünün gereksinimleri arttı. Düşük bir taşıma hızına (13 km / s), yetersiz sayıda vitese sahipti. Traktör, yakıt verimliliği ve malzeme tüketimi açısından geride kalmaya başladı. Makinenin güvenilirliğini ve kaynağını artırmak gerekiyordu. MTZ-2 traktörlerini çalıştırma deneyimini, traktör inşaatının durumunu ve seviyesini dikkate alarak özetleyen, 1955-1956 yıllarında tesisin tasarımcı ekibi. makinenin radikal bir modernizasyonu üzerinde çalışmalar yaptı. Bu, yalnızca mevcut eksiklikleri ortadan kaldırmayı değil, aynı zamanda makinenin kapsamını genişletmeyi, teknik ve ekonomik göstergeleri iyileştirmeyi de mümkün kıldı. Belarus traktörünün yeni modelleri bu şekilde ortaya çıktı: MTZ-5 (1956 modeli). MTZ-5M ve MTZ-5L (1957 numune).

Çok yönlülüğe sahip MTZ-5, bağımsız bir PTO şaft tahrikine, daha güçlü ve ekonomik bir motora, uzak silindirlere sahip hidrolik olarak monte edilmiş bir sisteme sahipti.

Şekil 8

1958'de tasarım tamamlandı, prototipler yapıldı, testler yapıldı ve ön üretim için dört çekişli MTZ-7 arazi traktörü için çizimler yayınlandı. Traktörün ilk tasarımı, GAZ-67 askeri arazi aracının ön tahrik aksı kullanılarak geliştirildi, ayarlanabilir bir ön tekerlek izi yoktu ve bu nedenle sürülme çalışması sağlamadı. GAZ-67 köprüsünün yetersiz gücü nedeniyle, traktör testi geçemedi. GAZ-63 otomobilinin tahrik aksı traktöre takıldıktan sonra sorunu çözmek mümkün oldu. Belarus traktörleri için kabin üretimine başlandı. Çıkarılabilir kabinin tasarımı, tamamen kapalı ve tente şeklinde bir traktörde kullanılmasını mümkün kılmıştır. Böyle bir kabinin kullanılmasıyla traktör sürücüsünün çalışma koşulları önemli ölçüde iyileşmiştir.

Şekil 9

1959'da tasarım iyileştirmelerinden sonra MTZ-5LS ve MTZ-5MS traktörlerinin üretimi başladı. Tanımdaki "C" harfi "yüksek hız" anlamına geliyordu. Motor gücü 48 hp'ye yükseltildi. (45 yerine) devir sayısını 1600 rpm'ye (1500 yerine) artırarak. Çalışma hızı aralığı 5-10 km/sa olarak ayarlanmıştır. Şanzımandaki çalışma dişlilerinin sayısı dörtten beşe çıkarıldı. Aksi takdirde, MTZ-5L ve MTZ-5M traktörlerinden temel bir fark yoktu. Yüksek hızlı arabaların üretimi 1959'da başladı.

Şekil 10

1959'da MTZ-7M, MTZ-7MS ve MTZ-7LS traktörleri, uzun sürmese de seri üretime geçti, çünkü asıl amaç dört tekerlekten çekişli traktörlerin çeşitli iklim ve topraklarda ne kadar iyi olduğu hakkında daha fazla bilgi almaktı. koşullar. Aynı yıl, fabrika 169 traktör üretti ve 1960 - 1277'de toplam 279 MTZ-7 traktör üretildi. Üretimleri 1961'de durduruldu.

Şekil 11

1959 yılına kadar MTZ, MTZ-2 tipi sadece 18.000 tekerlekli traktör, 6.000 paletli skidder TDT-40 ve 40.000 D-40 motor üretme kapasitesine sahipti. MTZ-5, MTZ-5M, MTZ-5L traktörlerinin seri üretimi hala devam ediyordu, onları modernize etmek için çalışmalar yapılıyordu ve 1956'da tasarımcılar temel olarak gelecekteki MTZ-50 traktörü için yeni bir dizel motor tasarladılar. Sadece fabrikada değil, aynı zamanda ülkede de gelecek vaat eden yeni bir sıralı traktörün yaratılmasına büyük ilgi gösterildi. Traktörün teknik tasarımı 1957 yılında tamamlanmış ve Öncü Bilimsel Otomotiv Traktör Enstitüsü tarafından onaylanmıştır. 1958'de deney atölyesi traktörün birkaç prototipini üretti. Test sonuçlarına göre, Soyuzselkhoztekhnika VO Bilimsel ve Teknik Konseyi, seri üretim için MTZ-50 sınıfı 1.4 "Belarus" MTZ-50 tekerlekli üniversal traktörünü tavsiye etti. MTZ-50 traktörü 55 hp dizel motorla donatıldı, makinenin ağırlığı 400 kg'dan fazla azaldı. Traktör şanzımanına 1,65 ila 25 km/s arasında bir hız aralığı sağlayan 9 vitesli bir şanzıman takıldı.

Şekil 12

1959 yılında, devlet testlerinin sonuçlarına göre, MTZ-50 traktörünün tasarımı tamamlandı, gerekli belgeler düzenlendi ve üretim hazırlığına alındı. MTZ-50 traktör temelinde, dört tahrik tekerleği olan MTZ-52 ile arazi traktörünün bir modifikasyonu geliştirildi. düşük kayma kayıpları nedeniyle, MTZ-52 traktörünün yakıt verimliliği, tüm çalışma limitlerinde MTZ-50 traktörün yakıt verimliliğinden daha yüksektir. 14 Kasım 1959'da, SSCB Bakanlar Kurulu, "BSSR işletmelerinde onlar için özel tekerlekli traktör, motosiklet ve motor üretiminin organizasyonu hakkında" bir karar yayınladı. Belgenin paragraflarından biri şunları söyledi:

2. BSSR Bakanlar Kurulunu aşağıdakileri sağlamakla yükümlü kılar:

c) 1961 yılından itibaren "Belarus" MTZ-50 traktörlerinin ve 1962 yılından itibaren MTZ-52 traktörlerinin üretimi, bu markaların traktörlerinin üretimi 1965 yılında yılda 75.000 adede çıkarılmıştır. BSSR Ulusal Ekonomi Konseyi, 19 Aralık 1961 tarihli kararıyla şunları kararlaştırdı: 3. Yeni bir traktör modeline kesintisiz geçiş için, MTZ-50 traktörünün aşamalı olarak tanıtılmasını sağlayın, bunun için: - MTZ-50 traktörünün şasisi üzerinde, MTZ-50 traktörünün şasisi üzerinde, 50 hp güce yükseltilmiş, 1961-1962 PL için MTZ'de üretim için MTZ-50 geçiş modeli traktörünü onaylayın. - D-50 motorlu MTZ-50 traktörlerinin üretimine 1962 yılının 4. çeyreğinden itibaren başlanmalıdır.

1960 Bitki yeniden inşa ediliyor. Atölyelere yeni ekipmanlar takıldı, eskileri değiştirildi. MTZ-50 traktörün tasarımı tamamlandı, gerekli belgeler düzenlendi ve üretim öncesi teslim edildi. MTZ-50 traktör temelinde, tesis tasarımcılarından oluşan ekip, dört tahrik tekerleği MTZ-52 ile yüksek trafikli traktörün bir modifikasyonunu geliştirdi. Bu makine, temel modeli tamamladı, özellikle yüksek toprak nemi koşullarında tarım ve nakliye işlerinin kapsamını genişletti. 26 Mayıs 1960'ta, SBKP Merkez Komitesinin 563 sayılı Kararnamesi ve SSCB Bakanlar Kurulu, özel bir Minsk Motor Fabrikasının inşası hakkında yayınlandı. Proje, üniversal sıralı traktör ailesini tamamlamak için yılda 120.000 D-50 motor ve yedek parça üretimi sağladı. Böylece 1960 yılında MTZ'nin yanındaki ücretsiz bir sitede yeni bir motor fabrikasının inşaatı başladı. 1960 Yarı paletli bir traktörün tasarımı üzerinde çalışmalar devam etmektedir. SSCB Tarım Bakanlığı'ndan 31 Mart 1960 tarihli bir mektupta şöyle bildirildi: “... testçiler, kauçuk-metal yarı palet kullanımının, aracın çekişini ve kavramasını ve ekonomik performansını önemli ölçüde artırdığını buldular. Islak ve gevşek topraklarda Belarus traktörü, artan üretkenlik sağlar ve özellikle ekim ve ekim öncesi çalışmalarda faydalı olan yol derinliğini ve toprak sıkışmasını azaltır. Yarım palet, ayrı siparişlerle çiftliklere teslim edildi.

Şekil 13

1963 yılında tasarımın geliştirilmesi tamamlandı ve MTZ-50 pamuk yetiştirme traktörünün prototipleri üretildi. Traktör, 90 cm sıra aralığına sahip dört sıralı bir makine sisteminde pamuk yetiştirmek ve hasat etmek için tasarlanmıştır MTZ-50X traktörü, ön aks tasarımında MTZ-50 traktöründen temel olarak farklıydı - bir tane vardı direksiyon. Nihai tahrik ünitesi de ek dişli kutuları ile değiştirildi. Traktörün gerekli tüm testleri 1966 yılında tamamlanmış, ardından fabrika servisleri tarafından seri üretimi için hazırlıklara başlanmıştır. MTZ-50X traktörün üretimi sekiz yıl sürdü: 1969'dan 1977'ye. Ardından üretim Taşkent Traktör Fabrikasına aktarıldı. 1964 yılında MTZ-52'nin seri üretimi MTZ'de başladı. Yenilik büyük popülerlik kazandı ve dünyanın birçok ülkesine ihraç edilmeye başlandı. 22 Haziran 1961'de 200.000'inci traktör ana montaj hattına monte edildi. 16 Ekim 1961'de, CPSU'nun XXII Kongresi onuruna, planlanandan önce yeni bir ana konveyör faaliyete geçti.

5 Ocak 1962'de, ilk seri traktör "Belarus" MTZ-50PL montaj hattından çıktı. MTZ-50 traktör temelinde, üç tırtıl modifikasyonu oluşturuldu ve MTZ-50 traktör ile düğüm birleşimi% 62'den fazlaydı. Caterpillar modifikasyonları %95-98 oranında birleştirildi. 1967'de, T-54V paletli traktörün bir varyantı iki modifikasyonla üretime alındı: 1,8 m veya daha fazla sıra aralığına sahip üzüm bağları yetiştirmek için 950 mm iz genişliğine sahip T-54V-C1 ve T-54V-C2 - 1.5 m sıra aralığı ile üzüm bağlarının yetiştirilmesi için 85 mm iz genişliğine sahip 1968 yılında T-54L traktörün üretimine başlandı.

Şekil 14

1966'da, 75-80 hp gücünde evrensel bir sıralı traktörün oluşturulmasına ilişkin 606 sayılı SSCB Bakanlar Kurulu Kararı yayınlandı. çekiş sınıfı 1.4. tasarımcılar, MTZ-50 traktörünü yükselterek MTZ-80/82 markasını atayarak böyle bir traktör yarattılar. Seri motorun gücünü artırmanın yanı sıra, bu traktörün tasarımında önemli sayıda iyileştirme yapıldı.

1972'de MTZ-80/80L traktörün (elektrikli marş ve marş motoru ile) durum testleri tamamlandı. Testler, traktörle birlikte toplanan makine ve teçhizat sayısının 230 adete çıktığını göstermiştir. Yüksek hız (35 km/saate kadar), nakliye işlerinde traktörün daha rasyonel kullanılmasını mümkün kılmıştır. 1974 yılında, tesis MTZ-80'in seri üretimine başladı. Traktör, hem tekerlekli hem de tırtıllı yeni bir birleşik enerji doymuş traktör ailesinin gelişimi dikkate alınarak temel bir traktör olarak tasarlandı. MTZ-80 traktör ve MTZ-50 traktör arasındaki temel farklar şu şekildeydi: Vites kutusuna bir redüksiyon dişlisi takıldı, vites sayısını iki katına çıkardı - 18 ileri vites ve 4 geri vites; Debriyaja sönümleme yayları yerleştirildi, volan tasarımı değiştirildi - düz hale geldi, bu da debriyaj bölmesinin tamamının havalandırılmasını ve boşluğun sürtünme yüzeylerinin aşınma ürünlerinden temizlenmesini iyileştirdi;

Bir sürüngen tanıtıldı - traktörün hız aralığının genişletilmesini sağlayan bir dişli redüktörü. Kullanımı, traktörün 1,3 km / s hıza kadar hareket etmesine izin verdi; otomatik arka aks diferansiyel kilidi de bir değişikliğe uğradı. Artık traktör hareket halindeyken blokaj yapılabiliyordu; Arka PTO tahrikinin tasarımında yapılan bir değişiklik, bir yerine iki dönüş hızı elde etmeyi mümkün kıldı; Hidrolik askı sistemi de modernize edildi. Bir bağlantı ağırlığı hidrolik arttırıcı (GSV), bir güç ve konum regülatörü ile donatılmıştır. Sistemdeki basınç 130'dan 160 kg/cm2'ye yükseltilerek sistemin yük kapasitesi 2000 kg'a (1500 yerine) yükseltilmiş; Minsk Motor Fabrikası motorun modernizasyonu ile uğraşmıştır. Motorun elektrikli marşlı iki modifikasyonu vardı. Krank mili hızı 2200 rpm'ye yükseltildi.

Şekil 15

MTZ-80'i ülkenin çeşitli bölgelerinde kullanma deneyimi, belirli bir dizi tarım ve diğer işler için tasarlanmış bu makinede modifikasyonlar oluşturma ihtiyacını ortaya çıkardı. MTZ-80 traktörünün en popüler modifikasyonları şunlardı: pirinç yetiştiren MTZ-82R, düşük boşluklu MTZ-82N, dik MTZ-82K. MTZ-82R traktör, suyla dolu sulanan arazilerin ve kontrollerin, pirinç mahsullerinin ve sulama sisteminin bakımı dahil olmak üzere, pirinç ekimi ve ilgili mahsul rotasyonu mahsullerinin karmaşık mekanizasyonu için tasarlanmıştır. MTZ-82R ile MTZ-82 temel modeli arasındaki temel fark, ön ve arka aksların ve iskeletin manşonlarının altında 700 mm'ye yükseltilmiş bir yerden yüksekliğe sahip olmasıdır. Bu, MTZ-80X traktör ve büyük lastiklerle birleştirilmiş arka aksın ek bir son tahrikinin takılması sayesinde sağlandı.

Şekil 16

MTZ-82N traktör, öncelikle dağ çiftçiliğinin mekanizasyon sorunlarını çözmek için tasarlanmıştır. Dağ tarımında ova traktörlerinin kullanımını sınırlayan ana faktör eğimin dikliğidir. Düz traktörler 8 dereceye kadar eğimlerde kullanılabilir. MTZ-82N traktör, daha düşük bir ağırlık merkezine sahip olması ve buna bağlı olarak daha büyük yanal ve uzunlamasına stabiliteye sahip olması nedeniyle seri MTZ-82 traktöründen yapısal olarak farklıdır. Ağırlık merkezinin düşürülmesi, çapı azaltılmış ön ve arka tekerlekler takılarak elde edilir. MTZ-80K MTZ-82K traktör, dik dağ yamaçlarında çalışmak üzere tasarlanmış özel evrensel sürülebilir makineler kategorisine aittir. MTZ'de takım çalışması VNIIGruzselmash (Tiflis) ile 1964 yılında başladı. 1968 - 1974 Pilot üretim atölyesi, daha sonra Gürcü, Kırgız, Moldova ve Güney araştırma istasyonlarında kapsamlı laboratuvar ve devlet testlerinden geçen dik kenarlı traktör örnekleri üretti. Eğimlerde çalışmayı sağlamak için tasarım, yerleşik salınımlı dişli kutuları, iskeletin konumunu dengelemek ve dengelemek için bir mekanizma ve paralelkenarlı bir ön tahrik aksı içerir.

Otomotiv

Belarus, kamyon üretiminde uzmanlaşmıştır. Son yıllarda üretilen kamyon, otobüs ve özel araçların kalitesinde bir atılım olmuştur. Sektörün işletmeleri 300 tona kadar taşıma kapasiteli makineler üretmektedir. Üretim hacimleri artıyor ve ürün kalitesi iyileşiyor. Sadece Minsk Otomobil Fabrikası 300'den fazla model ve kamyon modifikasyonu üretiyor. Bu, EURO-2 ve EURO-3'ün gereksinimlerini karşılayan ana karayolu trenleri üreten BDT'deki tek kuruluştur.

Otomotiv endüstrisi, uluslararası taşımacılık için araba ve karayolu trenleri, damperli kamyonlar ve kereste kamyonları, dört tekerlekten çekişli arazi araçları, süper ağır madencilik damperli kamyonlar ve damperli römorklar, yükleyiciler, kendinden tahrikli kazıyıcılar, kargo üreten 35 işletme ve kuruluşu içermektedir. treyler ve yarı treylerler, otomobiller için karavanlar, dizel motorlar, çeşitli amaçlara yönelik otobüsler, otomotiv araçları için bileşen ve yedek parçalar. Alt sektör, yeni ürünlerin, teknolojilerin ve ekipmanların geliştirilmesini sağlayan uzmanlaşmış araştırma ve tasarım ile teknoloji enstitülerini içerir.

Tablo 2 Ana işletmeler Otomotiv endüstrisi

ANA İŞLETMELER

Benzer bilgiler.

Her sanayi işletmesi, işletme çalışanlarının ve ailelerinin ihtiyaçlarını karşılamak için tasarlanmış üretim birimlerinden: atölyeler, bölümler, hizmet tesisleri, yönetim organları, kuruluşlar ve kurumlardan oluşur. Üretim birimleri kompleksi, işletme yönetimi ve çalışan hizmeti organizasyonları, sayıları, büyüklükleri, işgal edilen alanların büyüklüğü, çalışan sayısı ve verim açısından aralarındaki ilişkiler ve oranlar. işletmenin genel yapısı .

İşletmenin rasyonel bir üretim yapısının inşası aşağıdaki sırayla gerçekleştirilir:

işletmenin atölyelerinin bileşimi, belirli bir çıktıyı sağlayan boyutlarda kapasiteleri belirlenir;

· Her atölye ve depo için alan hesaplanır, işletmenin ana planındaki mekansal düzenlemeleri belirlenir;

İşletme içindeki tüm ulaşım bağlantıları planlanır, ulusal (işletme için dış) rotalarla etkileşimleri;

· Üretim süreci boyunca emek nesnelerinin bölümler arası hareketinin en kısa yolları ana hatlarıyla belirtilmiştir.

Üretim birimleri, ana ürünlerin (işletme tarafından üretilen), bileşenlerin (dışarıdan satın alınan), malzeme ve yarı mamullerin, işletme sırasında ürün bakım ve onarımı için yedek parçaların üretildiği, kontrol kontrollerinden geçirilen atölyeler, bölümler, laboratuvarları içerir. , testler; teknolojik amaçlar için çeşitli enerji türleri üretilir, vb.

İşletmenin ana yapısal üretim birimi atölyedir. Makine mühendisliğinde mağazalar genellikle üç gruba ayrılır: ana, yardımcı, servis tesisleri.

AT ana atölyeler satışa yönelik ürünlerin üretimine yönelik faaliyetler yürütülmektedir. İlk ana üretim atölyeleri grubuna tedarik, ikinci - işleme ve montaj denir.

İle tedarik atölyeleri şunları içerir: dökümhaneler, dövme ve damgalama, dövme ve presleme, bazen kaynaklı yapıların atölyeleri. Makine mühendisliğinde uzmanlaşma ve işbirliğinin gelişmesiyle birlikte, ilerici bir yön, örneğin merkezi dökümhaneler (merkezler) veya dövme fabrikaları gibi uzmanlaşmış tedarik işletmelerinin oluşturulmasıdır. Endüstrideki birkaç tesisin işbirliği sırasına göre merkezi tedarik için tasarlanmıştır. Bu durumda, tedarik dükkanları, tesisin yapısını basitleştiren ve üretimin ekonomik verimliliğini artıran tüketici tesisinden çıkarılır.

İle işleme atölyeler işleme, ahşap işleme, termal, galvanik kaplama, boya, parçaların koruyucu ve dekoratif kaplamalarını içerir. İle toplantı atölyeler ürünlerin toplu ve nihai montajı, boyanması, yedek parçalar ve çıkarılabilir ekipmanlarla tamamlanması için atölyeleri içerir.

Yardımcı mağazalar bir işlevi yerine getirmek Bakım onarım ana atölyeler veya bir bütün olarak işletme. Bunlara alet, model, tamir ve mekanik, tamir ve inşaat, elektrik tamiri, alet ve damgalama, aşındırıcı, deneysel, konteyner ve diğer dükkanlar dahildir.

hizmet çiftlikleri

üretimin ekonomik olarak sürdürülmesi işlevini yerine getirir.

Bunlara depolama, enerji, ulaşım ve diğer tesisler dahildir.

Listelenen atölyelere ek olarak, hemen hemen her fabrikanın üretim atölyeleri, hizmetleri ve endüstriyel olmayan tesislere (belediye, kültürel, konut ve diğerleri) hizmet veren departmanları vardır.

İşletmenin üretim yapısında özel bir rol oynar: tasarım ofisleri, araştırma ve test laboratuvarları . Çizimler, teknolojik süreçler geliştirir, deneysel çalışmalar yürütür, ürün tasarımlarını devlet standartlarının (GOST) gerekliliklerine, teknik koşullara tam olarak uygun hale getirir ve deneysel ve geliştirme çalışmaları yürütürler.

Otomatik atölyeler oluşturulurken, üretim birimlerine ve bu birimlerde kullanılan ekipmanlara belirli gereksinimler getirilir. Üretim koşullarını değiştiren başlıca faktörler şunlardır:

geniş ve bazı durumlarda istikrarsız bir ürün yelpazesi;

üretim ekipmanının, aletlerin, aletlerin ve kontrollerin arızaları;

Yarı mamul ürünlerin düzensiz arzı;

işlenen malzemenin fiziksel ve mekanik özelliklerinde değişiklik, vb.

Ürünlerin üretimi için girdi koşullarının değiştirilmesi, ürünlerin zamanında ve gerekli kalite parametreleriyle piyasaya sürülmesi için üretim programının uygulanmasını sağlamak için bunlara hızlı bir şekilde yanıt vermenizi sağlayan üretim sistemlerinin oluşturulmasını gerekli kılmaktadır.

Buna karşılık, atölyeler ana (üretim) bölümleri ve yardımcı bölümleri içerir.

Ana (üretme) araziler teknolojik veya konu ilkesine göre oluşturulur. Düzenlenen alanlarda teknolojik uzmanlaşma ilkesine göre , teknolojik işlemleri gerçekleştirmek belirli bir tür. Örneğin, siteler aşağıdaki teknolojik alanlarda düzenlenebilir:

· dökümhanede: arazi hazırlığı, çubuk üretimi, döküm kalıpları, bitmiş dökümlerin işlenmesi vb.;

· demirci dükkanında - çekiçler ve presler, ısıl işlem vb. üzerinde dövülmüş boşlukların üretimi için bölümler;

mekanik - tornalama, taret, frezeleme, taşlama, çilingir ve diğer alanlarda;

montaj alanında - ürünlerin düğüm ve son montajı, parça ve sistemlerinin test edilmesi, kontrol ve test istasyonu, boyama vb.

Düzenlenen alanlarda Konu uzmanlığı ilkesine göre , ayrı operasyon türlerini değil, bir bütün olarak teknolojik süreçleri yürütürler, sonuç olarak bu bölüm için bitmiş ürünler alırlar. Yani, bu tür alanlarda belirli bir ürün veya bunun bir kısmı üretilir.

Üretim alanlarının ve yardımcı bölümlerin bileşimi, üretilen ürünlerin tasarımı, teknolojik süreç, üretim programı ve üretim organizasyonu ile belirlenir.

sınav soruları

1. İşletmenin yapısı ile ne kastedilmektedir?

2. Çalıştay neye denir?

3. Çalıştaylar hangi gruplara ayrılmıştır?

4. Ana atölye çalışmaları ile ne kastedilmektedir?

5. Yardımcı atölyelerin işlevi nedir?

6. Servis mağazalarının işlevi nedir? Onlar için geçerli olan nedir?

Bir makine yapımı işletmesi, atölyeleri, hizmetleri ve cihazları içeren karmaşık bir yapıdır (Şekil 1.1).

Bir atölye, idari ve ekonomik olarak ayrı olan ve üretim ürünleri veya teknik veya ekonomik bakım işlevlerini yerine getiren bir tesisin alt bölümüdür. Buna göre dükkânlar ana, yardımcı ve hizmet (çiftlik) olarak ikiye ayrılır.

İşletmenin atölyelerinin bileşimi, fabrikaların aşağıdaki üretim bölümlerine göre belirlenebilir:

Tip 1 - makine imalatının tüm aşamaları dahil olmak üzere tam bir üretim döngüsüne sahip makine yapım tesisleri; bu tür tesislerde üç ana atölye grubu vardır - tedarik, işleme ve montaj.

Tip 2 - sadece çeşitli makine parçaları için boşluklar üreten makine yapım tesisleri, yani. diğer makine yapım tesislerine tedarik ettikleri dökümler, dövmeler, damgalar. Ana atölyeler büyük dökümhaneler ve dövmelerdir, ayrıca bazı durumlarda bu tür işletmeler, yüzey kusurlarını belirlemek ve taşınan metal hacmini azaltmak için ön işleme (soyma) gerçekleştirir.

Tip 3 - diğer işletmelerden alınan boşlukları işleyen ve makineleri monte eden fabrikalar ve ayrıca yalnızca diğer fabrikalardan alınan parçalardan, montajlardan ve montajlardan makineleri monte eden fabrikalar ("tornavida montajı" - genellikle yeni bir pazarda ürünleri tanıtmaya başlarken kullanılır) ). Bu tür tesisler, ikinci durumda işleme (mekanik) ve montaj atölyelerini içerir - sadece montaj atölyeleri.

Tesis tipinin seçimi, aşağıdakiler gibi çeşitli ekonomik faktörlerin analizi temelinde gerçekleştirilir:

Hammadde kaynaklarının ve enerji taşıyıcılarının yeri;

Ulaştırma altyapısının geliştirilmesi (demiryolu, karayolu, nehir ve deniz taşımacılığı);

İş gücünün mevcudiyeti ve onu çekmek için fırsatlar;

Ana satış pazarlarından uzaklık;

Ücretsiz arazi kaynaklarının mevcudiyeti

Pirinç. 1.1. Makine yapım tesisinin bileşimi

Ana üretim süreci üç aşamadan oluşur: tedarik, işleme ve montaj ve bitirme. Buna göre, ana atölyeler tedarik, işleme ve montaja ayrılmıştır.

Boşluklar dökümhaneleri, dövmeyi, preslemeyi, kesmeyi ve kesmeyi (metalin doğrultulması ve kesilmesi) içerir.

İmalat atölyeleri, ana üretim için boşlukların şekillerini, boyutlarını ve fiziksel ve mekanik özelliklerini değiştirmekle ilgili olanları içerir: mekanik, metal yapılar, termal, metal kaplama (galvanik), boyama, ahşap işleri vb.

Montaj atölyeleri, test istasyonları ile düğüm ve genel montaj ve kaynak ve montaj atölyeleridir.

Yardımcı atölyeler, ana üretimin bakım işlevlerini yerine getirir. Bunlar şunları içerir: enstrümantal, model, onarım ve mekanik, elektrik, deneysel vb.

Servis, tesisin ekonomik ve kısmen teknik bakım işlevlerini yerine getiren atölyeleri ve cihazları içerir. Bu atölyeler ve cihazlar genellikle belirli bir amaç için tesisler (hizmetler) halinde birleştirilir, örneğin ulaşım tesisleri, depolama tesisleri.

Tesisin taşıma tesislerinin yapısı, demiryolu taşımacılığı (motorlu lokomotifler, vagonlar deposu) ve demiryolu taşımacılığı (arabalar, elektrikli ve otomobil kamyonları ve yükleyiciler için garajlar) için cihazlara sahip bir nakliye atölyesi içerir.

Tesisin depolama tesisleri şunları içerir: malzeme - ana depolar (merkezi malzeme depoları), metal depolar, hafif petrol ürünleri (benzin, gazyağı vb.), boyalar, yağlar ve yağlayıcılar, kimyasal maddeler, yuvarlak odun ve kereste; katı ve sıvı yakıtlar; merkezi alet deposu (CIS); dışarıdan alınan satın alınan ürünler ve yarı mamul ürünler; bitmiş ürün.

Enerji sektörü, tesise her türlü enerjiyi sağlar ve kazan dairelerini, ısıtma tesislerini, kademeli trafo merkezlerini, kompresör ve gaz üretim istasyonlarını içerir.

Sıhhi cihazlar - pompa istasyonları, su alma cihazları, hidrolik akümülatör sistemleri, arıtma tesisleri.

Servis (fabrika çapında) cihazları grubu, merkezi fabrika laboratuvarını (CZL), bilgisayar merkezlerini, bekçi köpekleri ile tesis güvenlik servisini ve itfaiye istasyonları ile itfaiyeyi içerir.

Tesisin yapısı, Şekil 2'de gösterilen şema ile görsel olarak gösterilebilir. 1.1. Üretim yapısı sabit değildir ve tesisin uzmanlık derecesi, üretimi ve ekonomik işbirliği ile belirlenir. Bu nedenle, tesisin teknolojik uzmanlaşması, örneğin boş üretim hariç, üretim sürecinin aşamalarının sayısını sınırlamayı ve diğer özel işletmelerden (merkez taşlar, merkez gövdeler, merkez kaynaklar) boşluklar almayı mümkün kılar.

Üretimin temel kavramları

işlem

Makine mühendisliğinde üretim süreci, yarı mamul ürünlerden bitmiş ürünlerin üretimi için gerekli bir dizi eylemdir. Üretim süreci, üretim nesnesinin niteliksel durumunda bir değişikliğin olduğu üretim ürünlerinin teknolojik sürecine dayanmaktadır. Yardımcı prosesler, mekanik montaj üretiminde ürün imalatının teknolojik sürecinin kesintisiz yürütülmesini sağlamaya hizmet eder.

Üretim süreci, sırayla, üretim nesnesinde niteliksel bir değişikliğin meydana geldiği bir dizi teknolojik süreçten oluşur. Üretim süreci, boşlukların, yarı bitmiş ürünlerin ve bitmiş ürünlerin depolanması, çalışma pozisyonlarına teslimi, çeşitli parça işleme türleri, ürün montajı, test, kalite kontrol, ayarlama, boyama, bitirme, paketleme ve nakliye gibi teknolojik süreçleri içerir. Üretim sürecinin uygulanması, atölyenin ana ve yardımcı sistemleri (departmanları) tarafından sağlanmaktadır.

Bir makine fabrikasında üretim sürecinin çeşitli aşamaları ayrı atölyelerde veya bir atölyede gerçekleştirilebilir. Bir atölye, üretim sahaları, yardımcı alt bölümler, hizmet ve konfor binalarının yanı sıra kamu kuruluşlarının binaları da dahil olmak üzere idari ve ekonomik ayrı bir alt bölüm olarak anlaşılmaktadır.

Üretim süreçleri akışlı ve akışsız olarak ikiye ayrılır.

Üretim, belirli bir programla karakterize edilir - atölye tarafından belirli bir süre (yıl, çeyrek, ay) üretilmesi gereken ürünlerin listesi. Üretim programı, doğal birimler (adet), değer birimleri (r.) ve kütle birimleri (t, kg) olarak ifade edilebilir.

Üretim süreci özel olarak donatılmış bir yerde gerçekleştirilir (otomatik üretim için - bir çalışma pozisyonu). Operasyonun içeriğine ve uygulamasının organizasyonuna bağlı olarak, teknolojik ekipman, yükleme ve boşaltma otomasyon araçları işyerinde (pozisyon) bulunabilir.

iş parçaları (robotlar, manipülatörler, vb.), yarı mamul ürünler ve ölçüm araçları bulunan mağazalar, teknolojik ekipman, bir veya bir grup işçi, işgücü koruma araçları ve operasyon yönetimi.

Şekil 1.2, otomatikleştirilmiş bir üretim iş pozisyonu örneğini göstermektedir.

Birkaç iş veya pozisyon birleştirildiğinde, her biri yarı bitmiş bir ürün veya tam bir parça üreten üretim alanları oluşturulur.

Pirinç. 1.2. Çalışma pozisyonu:

1 - torna tezgahı 16K20F3; 2 - endüstriyel robot M10P.62.01; 3 - saat tablosu; 4 - CNC takım tezgahı;

5 - CNC PR cihazı; 6 - çit

Üretim sahasının işleyişi, taşıma ve depolama cihazları, teknolojik, enstrümantal ve metrolojik hizmetler, işgücü koruma ve üretim yönetimi tarafından sağlanmaktadır.

Üretim yerleri ve yardımcı birimler kümesi bir üretim sistemidir.

Üretim sistemi, belirli bir çıktı hacmi ile gerekli kalitede ürünler üretmek için tasarlanmıştır. Bir grafik biçimindeki yapısal açıklaması, Şek. 1.3.

Üretim sistemi, ana ve yedi yardımcı sistem ile bunların malzeme, enerji ve bilgi bağlantılarını içerir. Grafiğin köşeleri, üretim sisteminin aşağıdaki unsurlarını temsil eder: V1 - ana ekipmanın ana sistemi; V2 - depo sistemi; V3 - taşıma sistemi; V4 - alet besleme sistemi; V5 - onarım ve bakım sistemi; V6 - ürün kalite kontrol sistemi; V7 - işçilerin işgücü koruma sistemi; V8 bir üretim hazırlama ve yönetim sistemidir.

Grafiğin köşelerini birleştiren grafiğin kenarları, üretim sisteminin karşılık gelen öğeleri arasındaki malzeme, enerji, bilgi akışlarını temsil eder.

Bu nedenle, üretim sisteminin kavramsal modeli, ilk yarı mamul ürünlerin alındığı andan itibaren bitmiş ürünlerin piyasaya sürülmesiyle biten, üretim sürecinin işleyişini sağlayan üç tip bağlantıya sahip bir üretim birimleri kompleksini yansıtır.

Pirinç. 1.3. Üretim sisteminin yapısal açıklaması

Ana sistemde, üretim nesnesinin niteliksel özelliklerini değiştirmek için teknolojik işlemler gerçekleştirilir. Örneğin, mekanik işleme tabi tutulmuş iş parçaları, malzemenin yüzey tabakasının gerekli şeklini, boyutlarını, pürüzlülüğünü ve özelliklerini kazanır.

Üretim ürünlerinin üretim sürecinin akışının olasılıklı doğası, boşlukların, yarı bitmiş ürünlerin ve bitmiş ürünlerin depolanması için teknolojik süreçlerin gerçekleştiği depo sistemlerinin oluşturulmasını zorlar. Yarı mamullerin uzaydaki hareketi, uygun üretim ekipmanlarına zamanında teslim edilmesini sağlayan bir taşıma sistemi ile gerçekleştirilir. Kesici takımlar ve aksesuarlar ile teknolojik ekipmanın zamanında sağlanması, doğru çalışması üzerinde kontrol, takım tedarik sistemine atanır. Bakım sistemi, üretim ekipmanının gerekli durumunu ve çalışma koşullarını sürekli olarak korumak için oluşturulur. Gerekli kalite parametrelerine sahip ürünlerin piyasaya sürülmesi, bir ürün kalite kontrol sistemi kullanılmadan düşünülemez. Otomatik üretimin hala bakım personeline ihtiyacı var, bu da işçiler için güvenli çalışma ve sıhhi çalışma koşulları sağlamak için özel cihazlar oluşturma ve belirli önlemler alma ihtiyacına yol açıyor. özel tipler onlara hizmet etmek. Bu işlevler, işçilerin işgücü koruma sistemine atanır. Yönetim ve üretim hazırlık sisteminin ana görevi, üretim sürecinin durumunu izlemek ve planlanan üretim süreci, teknolojik ve planlama belgelerinin geliştirilmesi, boşluklarla üretim sağlanması ve ihlal durumunda onu etkilemektir. üretimin hazırlanması için bileşenler ve organizasyonel önlemler.

Rusya Federasyonu Eğitim ve Bilim Bakanlığı

Federal eyalet bütçesi eğitim

Yüksek Mesleki Eğitim Kurumu

Moskova Devlet Endüstri Üniversitesi

Sergiev Posad'daki FGBOU VPO "MGIU" Şubesi

Ekonomi ve Yönetim Bölümü

DERS ÇALIŞMASI

Bir makine yapım işletmesinin üretim yapısı

Tamamlayan: Saiganova I.A.

Öğrenci grubu 9762 ders 5

Kontrol eden: öğretmen

Mitin Andrey Mihayloviç

Sergiev Posad - 2013

GİRİİŞ

1. BİR MAKİNE İNŞAAT İŞLETMESİNİN ÜRETİM YAPISI VE VERİMLİLİĞİ

1.1 İşletme yapısının kavramı ve anlamı

1.2 Üretim yapısı türleri

1.3 Üretim yapısı türleri

2. FSE "SIC RCP" ÜRETİM YAPISI

2.1 Makine yapım şirketi FKP "SIC RCP"nin kısa açıklaması

2.2 Bir makine yapımı işletmesinin üretim ve organizasyon yapısı

2.2 FSE "SIC RCP" üretim birimlerinin çalışmalarının analizi

2.3 İşletmenin üretim yapısını iyileştirmenin yolları

ÇÖZÜM

KULLANILAN EDEBİYAT LİSTESİ

GİRİİŞ

İşletmenin üretim yapısının doğru seçimi, üretimin verimliliğini önceden belirler. Bununla birlikte, keyfi olamaz, çünkü sırayla üretim türü, uzmanlaşma düzeyi ve biçimi ve üretim işbirliği ile belirlenir. Ek olarak, üretim yapısının türünü belirleyen faktörler, ürünlerin doğasını ve üretim teknolojisini içerir.

Zamanla, inşaatın tamamlanmasından veya işletmenin bir sonraki yeniden inşasından sonra, üretim yapısı kural olarak yeni gereksinimleri karşılamaz. Bunun nedeni, bu dönemde üretilen ürün yelpazesinin, seri üretiminin değişmesi, bazı üretim tesislerinin genişlemesi, teknolojinin değişmesi ve buna bağlı olarak ekipman düzenlemesidir. Bu nedenle, üretim yapısını iyileştirmek ve iyileştirme yollarını belirlemek için periyodik olarak analiz etmek, gelişmiş benzer işletmelerle karşılaştırmak ve ayrıca bilimsel ve teknik sürecin gerekliliklerini karşılamak gerekir. İşletmenin üretim yapısının oluşumu ve iyileştirilmesinin temelleri konuları bu çalışmada açıklanmaya tabidir.

Bu amaca ulaşmak için, unlu mamul üretiminin temellerini, belirli bir işletmenin iç bölümlerinin çalışmalarının kompozisyonunu ve organizasyonunu dikkate alarak konunun kavramsal aparatını incelemekten oluşan çalışmanın görevleri formüle edilir; işletmenin üretim yapısını iyileştirmenin anlamını ve yönlerini belirlemek.

1. BİR MAKİNE İNŞAAT İŞLETMESİNİN ÜRETİM YAPISI VE VERİMLİLİĞİ

.1 İşletme yapısı kavramı ve anlamı

Bir işletmenin yapısı, bölümlerin bileşimini ve iletişim sistemini, aralarındaki itaati ve etkileşimi karakterize eden iç yapısıdır. Doğrudan veya dolaylı olarak üretim sürecine dahil olan üretim birimlerinin (dükkanlar, siteler, hizmet tesisleri ve hizmetler) toplamı, sayıları ve bileşimi işletmenin üretim yapısını belirler.

Üretim yapısı, işletmenin bölümleri ve onların işbirliği arasındaki iş bölümünü karakterize eder. Üretimin teknik ve ekonomik göstergeleri, işletme yönetiminin yapısı, operasyonel ve organizasyonun organizasyonu üzerinde önemli bir etkiye sahiptir. muhasebe.

İşletmenin profili, ölçeği ve sektöre bağlılığı, üretim bölümlerinin, bölümlerinin, atölyelerinin bileşimi, teknolojik uzmanlığı, kapasitesi ve büyüklüğü ile belirlenir. İşletmenin diğer tüm bağlantıları - işlevsel bölümler, laboratuvarlar, yönetim organları, üretim birimlerinin özellikleriyle tamamen orantılıdır ve yalnızca normal çalışma verimliliklerini sağlamak için yaratılmıştır.

Üretim atölyeleri (şubeler, bölümler, atölyeler vb.) iki gruba ayrılır:

) ana üretim atölyeleri;

) yardımcı ve servis mağazaları.

Ana üretimin atölyeleri, ürünlerin doğrudan üretildiği, tüketicilere satılması amaçlanan atölyeleri içerir. Servis mağazaları, görevi ana mağazaların normal, kesintisiz çalışmasını sağlamak olan mağazaları içerir. Bunlar atölyeler ve üretim yerleridir:

aletlerin, demirbaşların, ev aletlerinin, ev aletlerinin üretimi, onarımı, keskinleştirilmesi ve ayarlanması için;

ekipman, makine, mekanizma, bina ve yapıların denetimi ve onarımı için;

elektrik ve ısı enerjisinin sağlanması, elektrikli ekipman ve ısıtma şebekelerinin denetimi ve onarımı için;

hammaddelerin, malzemelerin, boşlukların, bitmiş ürünlerin, üretim atıklarının üretim içi ve dış nakliyesi için;

binaların temizliği ve temizliği, envanter;

kurumsal depolar.

Ana üretim atölyelerinin faaliyetinin nihai sonucu - bitmiş ticari ürünler satış pazarına girer ve harici bir tüketiciye satılırsa, servis atölyelerinin çalışmalarının sonucu işletmenin kendi içinde tüketilir.

Yardımcı mağazalar genellikle işletmenin ana üretimle doğrudan ilgili olmayan bölümlerini ve bölümlerini içerir. Örneğin, şirketin ürettiği atık ve çöplerin bertarafı; ürünlerin üretimi için değil, personel için amaçlanan hammadde, malzeme, gıda ürünlerinin satın alınması ve depolanması. Genellikle yardımcı üretim, işletmenin topraklarında bulunan büfeleri ve kantinleri, tıp merkezlerini ve ayrıca işletmeye ait dinlenme tesislerini, çocuk kurumlarını (kreşler, anaokulları), kültür ve eğitim merkezlerini içerir.

Ana üretim atölyeleri, işletmenin profiline, uzmanlığına ve ayrıca belirli ürün türlerine, ölçeğe ve üretim teknolojisine bağlı olarak oluşturulur. Aynı zamanda, ürünlerin zamanında piyasaya sürülmesi, üretim maliyetlerinin düşürülmesi, ürün kalitesinin iyileştirilmesi, hızla değişen pazar ihtiyaçları doğrultusunda yeni ürünlerin üretimi için üretimi zamanında yeniden yapılandırma görevleriyle sürekli olarak karşı karşıya kalmaktadırlar. Bu görevler, atölyelerin rasyonel uzmanlaşması ve yeri, işletme içindeki işbirliği, ilk operasyondan son operasyona kadar üretim sürecinin ritminin orantılılığını ve birliğini sağlama temelinde çözülür.

.2 Üretim yapısı türleri

İşletmenin üç tür üretim yapısı vardır: konu, teknolojik ve karma (konu-teknolojik).

Söz konusu yapının bir işareti, belirli bir ürünün veya bir grup benzer ürünün, montajların, parçaların (bir otomobil fabrikasında motorların, arka aksların, gövdelerin, dişli kutularının imalatı için dükkanlar) imalatında atölyelerin uzmanlaşmasıdır.

Teknolojik yapının bir işareti, teknolojik sürecin belirli bir bölümünün veya üretim sürecinin ayrı bir aşamasının performansında işletme atölyelerinin uzmanlaşmasıdır. Örneğin, bir makine yapım tesisinde bir dökümhane, dövme, damgalama, mekanik ve montaj atölyelerinin varlığı.

Uygulamada, genellikle atölyelerin bir bölümünün teknolojik olarak uzmanlaştığı ve geri kalanının uzmanlaştığı karma bir üretim yapısı vardır.

Basit bir üretim sürecine sahip işletmelerde, temeli üretim yeri olan atölyesiz bir üretim yapısı kullanılır - teknolojik olarak homojen işlerin yapıldığı veya aynı tip ürünün üretildiği bir dizi coğrafi olarak ayrı iş yeri.

Tekne üretim yapısı ile, büyük bir işletmenin ana üretim birimi, aynı türden birkaç atölyeyi birleştiren bir teknedir.

Çok aşamalı üretim süreçleri ve hammaddelerin karmaşık işlenmesi (metalurji, kimya, tekstil endüstrileri) olan işletmelerde, birleşik bir üretim yapısı kullanılır. Bitmiş ürünün teknolojik olarak tamamlanmış kısmını (dökme demir, çelik, haddelenmiş ürünler) üreten alt bölümlere dayanmaktadır.

İstikrarlı bir standart üretim yapısı yoktur. Üretim ve ekonomik koşulların, bilimsel ve teknolojik ilerlemenin ve sosyo-ekonomik süreçlerin etkisi altında sürekli olarak ayarlanmaktadır. Bununla birlikte, tüm yapı çeşitliliği ile birlikte, tüm imalat firmaları, esas olarak ürünlerin üretimi ve pazarlaması olan aynı işlevlere sahiptir. Normal işleyişi sağlamak için, şirketin ana ürünlerin üretimi (işin gerçekleştirilmesi, hizmetlerin sağlanması) ve üretim sürecinin bakımı için atölyeleri veya atölyeleri olmalıdır. Ayrıca, her işletme, büyüklüğüne, sektöre bağlılığına ve uzmanlık düzeyine bakılmaksızın, ürünlerin üretimi için sipariş vermek için çalışmaktadır; muhafazasını ve müşteriye satışını organize eder; gerekli hammadde, malzeme, bileşen, araç, gereç, enerji kaynaklarının satın alınmasını ve tedarik edilmesini sağlar. Son olarak, her çalışanın herhangi bir zamanda şirketin geri kalanının tam olarak ihtiyaç duyduğu şeyi yapabilmesi için, bir bütün olarak işletmenin yönetim organlarına ihtiyacı vardır. Bu organlara, uzun vadeli bir strateji belirleme, personelin mevcut faaliyetlerini koordine etme ve izleme ile personelin işe alınması, işlenmesi ve yerleştirilmesi görevi verilmiştir. Böylece, işletmenin tüm yapısal birimleri, ana gövdesi haline gelen yönetim sistemi aracılığıyla birbirine bağlanır.

Firmanın büyüklüğü firmanın iç bölümlerinin yapısı üzerinde doğrudan bir etkiye sahiptir. Büyük ve orta ölçekli firmalarda çeşitli görevleri yerine getirmek için özel yapısal bölümler oluşturulur - departmanlar, atölyeler. Küçük firmalarda bu görevler, personel arasında karşılıklı anlaşma ile dağıtılır veya bir sözleşme kapsamında üçüncü şahıslar tarafından yerine getirilir. Büyük bir tesiste, bu işlevler genellikle bireysel birimlerin daha küçük özel sorumluluklarına bölünür.

Bir işletmenin üretim yapısı, büyük ölçüde doğrudan sanayi üretim teknolojisinin etkisi altında oluşur. Teknolojik sürecin karmaşıklığı ne kadar yüksek olursa, işletmenin yapısı o kadar dallı ve hantaldır ve sonuç olarak büyüklüğü o kadar büyüktür. Günlük mühendislik uygulamalarında teknolojik sürecin karmaşıklığı şu şekilde belirlenir:

bitmiş bir ürün elde etmek için gerekli emek nesnelerini etkilemenin çeşitli yolları;

bitmiş ürünün tamamlandığı parça, düzenek, düzenek ve diğer bileşenlerin sayısı;

ürünün üretim sürecinde maruz kaldığı teknolojik işlemlerin sayısı;

teknolojik operasyonların nihai doğruluk ve yürütme kalitesi seviyesi.

Bu nedenle, söylenenleri özetleyerek, üretim yapısını etkileyen bir dizi faktörün olduğunu not ediyoruz:

işletmenin endüstri ilişkisi - ürün yelpazesi, tasarım özellikleri, kullanılan malzemeler, boşlukları elde etme ve işleme yöntemleri; tasarımın basitliği ve ürünün üretilebilirliği; ürün kalitesi için gereklilik düzeyi;

üretim türü, uzmanlık düzeyi ve işbirliği;

ana, yardımcı, tali ve yardımcı atölyelerdeki üretim sürecinin doğası;

modifiye edilmiş bir ürün yelpazesinde yeni ürünler üretmek için hızlı ve büyük kayıplar olmadan üretimin yeniden organize edilmesi yeteneği.

Çeşitli faktörlerin makine yapımı işletmelerinin üretim yapısı üzerindeki etkisine bir örnek verelim. Bir makine yapımı işletmesi, birbirine bağlı çeşitli atölyeler ve çiftliklerden oluşan bir komplekstir. Bir makine yapım işletmesinin parçası olan tüm atölyeler ve çiftlikler, ana üretim atölyeleri, yardımcı atölyeler ve hizmet çiftlikleri olarak ayrılabilir.

İşletmenin ana ürünlerini üreten ana üretim atölyeleri aşağıdaki atölyeleri içerir:

a) tedarik (döküm, dövme, dövme vb.);

b) işleme (mekanik, termal, metal kaplama atölyeleri, boyama vb.);

c) montaj (bir test istasyonu, kaynak ve montaj ile düğüm ve genel montaj).

Tesisin hizmet tesisleri (depolama, nakliye, enerji vb.) ana ve yardımcı mağazaların ilgili ihtiyaçlarının karşılanmasına hizmet etmektedir.

Tesisin atölyelerinin ve hizmet tesislerinin bileşimi ve bunların faaliyetlerini birleştirme biçimi, rasyonel üretim ilişkilerinin kurulmasını ve (üretimin karakteristik özelliklerini dikkate alarak) sağlaması gereken işletmenin üretim yapısını belirler. bireysel bölümler arasındaki oranlar - atölyeler, üretim yerleri ve ana üretimin işleri, ana atölyelerin ihtiyaçları ile yardımcı atölyelerin ve servis tesislerinin yetenekleri arasındaki doğru oran.

İşletmenin ana yapısal birimi atölyedir.

İşletme atölyesi, genel üretim sürecinin herhangi bir bölümünün teknolojik (örneğin, dökümhane, dövme, makine atölyeleri) veya konu (örneğin, şasi atölyesi, dişli kutusu atölyesi, alet atölyesi) temelinde organize edilmiştir. ürünleri veya bunların bileşenlerini ve ayrıca işletmenin her türlü ihtiyacını (tamir, alet, maket atölyeleri) sağlar.

Bir işletmenin üretim yapısı, bireysel atölyeler arasındaki işbölümünün doğasını (yani üretimlerinin doğası, teknolojik veya konu uzmanlığı) yansıtır ve çeşitli atölyeler ile işletmenin diğer bölümleri arasındaki bağlantı derecesini belirler, yani. fabrika içi işbirliğinin biçimleri ve yöntemleri.

.3 Üretim yapısı türleri

Makine yapımı işletmelerinin üretim yapısı, önemli çeşitlilik ile karakterizedir. Aşağıdaki üç tip üretim yapısı en karakteristiktir.

Her ana atölyenin, genel üretim sürecinin herhangi bir belirli bölümünün performansında uzmanlaştığı, örneğin dökümhane, dövme ve damgalama, mekanik, montaj atölyeleri gibi net bir teknolojik izolasyona sahip olduğu teknolojik yapı. Belirli sınırlı sayıda isimlendirme adına sahip ürünlerin imalatında uzman olmayan ana atölyelerin teknolojik ilkesine göre organizasyon, çeşitli ve kararsız bir ürün yelpazesine sahip tek ve seri üretim işletmeleri için tipiktir. Ana atölyeleri oluşturma ilkesi, boşlukların ve parçaların hareket yolunu, atölyelerin üretim bağlantılarını kaçınılmaz olarak karmaşıklaştırır ve üretim döngüsünün süresini uzatır.

Teşebbüsün ana atölyelerinin ve bölümlerinin, her birinin belirli bir ürünün veya herhangi bir parçasının (montaj, birim) veya belirli bir parça grubunun imalatı temelinde inşa edildiği konu yapısı. . Söz konusu yapı esas olarak, çeşitli konu mekanik ve montaj atölyelerinin veya konu alanlarının düzenlendiği büyük ölçekli ve seri üretim tesislerinin mekanik ve montaj atölyelerinde kullanılmaktadır. Her birine belirli ürünlerin, tertibatların veya tertibatların imalatı (örneğin, çerçeveler ve gövde parçaları atölyesi, bir takım tezgahı fabrikasında mil ve mil atölyesi; bir otomobil fabrikasında motor, çerçeve, dişli kutusu atölyesi) atanmıştır. ).

Söz konusu yapının, atölyeler arasındaki üretim ara bağlantı biçimlerini basitleştirdiği ve sınırladığı, parçaların hareket yolunu kısalttığı, atölyeler arası ve atölye taşımacılığının maliyetini basitleştirdiği ve azalttığı, üretim döngüsünün süresini azalttığı ve İşçilerin işin kalitesi konusundaki sorumluluğunu arttırır.

Atölyelerin konu yapısı, teknolojik süreç boyunca ekipman düzenlemenize izin verir, son derece özel makineler, aletler, damgalar, demirbaşlar kullanabilirsiniz. Bütün bunlar, sonuçta, çıktıda bir artış, emek verimliliğinde bir artış ve üretim maliyetinde bir azalma sağlar.

Karma yapı, hem teknolojik hem de konu ilkelerine göre düzenlenmiş ana atölyelerin aynı makine yapım işletmesinde bulunması ile karakterize edilir. Örneğin, seri üretim yapan makine yapım işletmelerinde, tedarik atölyeleri (dökümhaneler, demirciler ve presler) kural olarak teknolojik ilkeye göre düzenlenirken, mekanik montaj atölyeleri konu ilkesine göre düzenlenir.

Makine yapım işletmeleri, teknolojik uzmanlık derecelerine bağlı olarak iki türe ayrılır:

makine imalat sürecinin tüm aşamalarını tam olarak kapsayan işletmeler. Böyle bir işletmenin yapısı, tedarikten montaj ve bitirme atölyelerine kadar üretim sürecinin tüm aşamaları için ana dükkanları içerir.

makine imalat sürecinin tüm aşamalarını tam olarak kapsamayan işletmeler. Böyle bir işletmenin üretim yapısı, ana üretim sürecinin bir veya daha fazla aşamasıyla ilgili bazı atölyelerden yoksundur. Böyle bir işletme, yalnızca diğer makine yapımı işletmeleri ile işbirliği içinde tedarik edilen döküm, dövme veya damgalama ürünleri üreten ana tedarik atölyelerine sahip olabilir; sadece diğer işletmelerle işbirliği içinde tedarik edilen parçalardan ünite ve makine montajı yapan montaj atölyeleri; sadece diğer işletmelerden alınan haddelenmiş metalleri ve boşlukları işleyen ve sırayla, makinelerin nihai montajı, bitirilmesi ve test edilmesi için kendileri tarafından üretilen parça ve bileşenleri sürecin bu aşamasında uzmanlaşmış diğer işletmelere aktaran makine montaj atölyeleri.

2. FSE "SIC RCP" ÜRETİM YAPISI

.1 Makine yapım şirketi FKP "NIC RCP"nin kısa açıklaması

FKP "NIC RCP" - Federal Devlet Üniter Girişimi. Kimya Mühendisliği Araştırma Enstitüsü, uzay aracı ve roket tahrik sistemlerinin yer testi için lider kuruluştur.

Cumhurbaşkanlığı Kararnamesi uyarınca Rusya Federasyonu 28 Şubat 2008 tarih ve 273 sayılı ve 7 Nisan 2008 tarih ve 448-r sayılı Rusya Federasyonu Hükümeti'nin emriyle FKP "NIC RCP", FSUE "NIIKHIMMASH" girişimine katılım şeklinde kuruldu, FSUE "NIIKhSM" ve bölüm (kriyojenik test kompleksi) FSUE "NIIMASH" işletmeleri.

Federal Devlet Teşebbüsü "RCP'nin Bilimsel Araştırma Merkezi" - Federal Devlet Teşebbüsü "Roket ve Uzay Endüstrisinin Bilimsel Test Merkezi", Roscosmos'un yapısının bir parçasıdır.

Ana faaliyetlerin listesi:

test sıvısı roket motorları(LRE), sevk sistemleri (PS), fırlatma araçlarının aşamaları (AG), roketlerin üst aşamaları, sıvılaştırılmış doğal gaz dahil olmak üzere yakıt olarak yüksek kaynama noktalı ve kriyojenik bileşenleri kullanan çeşitli kapasitelerde elektrokimyasal jeneratörler;

uzay koşullarının taklidi ile uzay araçlarının termal vakum testleri; petrol ve gaz boru hatları için boru hatlarının, vanaların ve bağlantı parçalarının sertifika testleri;

araştırma ve geliştirme çalışmaları: RCT ürünlerinin boru hatlarında ve tanklarında ısı ve kütle transfer süreçlerinin incelenmesi, yakıtların karışım oluşumu ve yanması, gözenekli malzemeler kullanılarak uçak ve roket motorlarının terlemeyle soğutulması.

Federal Devlet Üniter Teşebbüsü "RCP Bilimsel Araştırma Merkezi", umut verici "Rus", "Angara", "Fregat" ürünlerinin yaratılması ve Baikonur kozmodromundan bir fırlatma aracının piyasaya sürülmesi için projelerin uygulanmasına katılıyor. Federal Devlet Üniter Teşebbüsü "RCP Araştırma Merkezi" sivil amaçlar için ürünler üretir: boru şeklindeki elektrikli ısıtıcılar, kaplardaki dökme ve sıvı ürünlerin sıcaklığını ve seviyesini kontrol etmek için otomatik sistemler, tıbbi inhalerler, iğneler, metalize film malzemeleri, orman biyokimyası ürünleri; sıvı ve gaz halindeki bileşenler üretir: hidrojen, oksijen, nitrojen, argon, neon.

.2 Bir makine yapım işletmesinin üretim ve organizasyon yapısı

Bir makine yapım işletmesinin yapısı, organizasyonel ve üretime ayrılabilir. Organizasyon yapısı, genel müdür, muhasebe, ekonomi departmanı vb. İşletmenin organizasyon şeması Şekil 1'de gösterilmiştir.

Bir makine yapımı işletmesinin organizasyon yapısında yer alan ana bölümleri düşünün.

CEO tek başına Yürütme organı FKP "NIC RCP". Genel Müdür, üniter teşebbüsün mülkünün sahibi tarafından atanır. İşletmenin Genel Müdürü, FKP "SIC RCP" mülkünün sahibine karşı sorumludur.

Genel Müdür, çıkarlarını temsil etmek, belirlenen usule göre işletme adına işlem yapmak, işletmenin yapısını ve kadrosunu onaylamak, bu tür bir işletmenin çalışanlarını işe almak da dahil olmak üzere vekaletname olmaksızın işletme adına hareket eder, onlarla sonuçlandırmak, değiştirmek ve sonlandırmak iş sözleşmeleri, emir verir, kanunun öngördüğü şekilde vekaletname verir.

Baş muhasebeci, devam eden ticari faaliyetlerin mevcut mevzuata uygunluğunu, mülkün hareketi üzerinde kontrol ve yükümlülüklerin yerine getirilmesini sağlar. Kuruluşun müdürüne rapor verir ve muhasebe politikalarının oluşturulmasından, muhasebeden, eksiksiz ve güvenilir mali tabloların zamanında sunulmasından sorumludur.

Ekonomi departmanı, üretimin verimliliğini ve karlılığını, ürün kalitesini ve yeni türlerin geliştirilmesini, malzeme, emeğin ve emeğin optimal kullanımı ile üst düzey sonuçlara ulaşmayı amaçlayan işletmenin ekonomik faaliyetinin uygulanması üzerinde çalışır. finansal kaynaklar. Ekonomi bölümünün çalışmaları, Ekonomiden Sorumlu Genel Müdür Yardımcısı tarafından denetlenir.

Üretimden Sorumlu Genel Müdür Yardımcısı, işletmenin üretim ve inşaat komplekslerinin yönetiminden ve denetiminden sorumludur.

Ekonomi departmanı yürütür ekonomik analiz işletmenin ve bölümlerinin ekonomik faaliyetleri, ekonomiyi sağlamak, üretimin karlılığını, ürünlerin rekabet gücünü, işgücü verimliliğini artırmak, üretim ve ürün satış maliyetlerini azaltmak, kayıpları ve verimsiz maliyetleri ortadan kaldırmak için önlemler geliştirir. ek üretim için fırsatlar. Muhasebe departmanı aşağıdakilerle ilgili raporlar sunar: finansal faaliyetler ekonomi bölümünde analiz için işletmeler.

Üretim departmanları, bir makine yapım işletmesinin çalışmasında önemli bir rol oynar. Üretim şeması, Şek. 2.

Pirinç. 1. FKP "SIC RCP" kuruluşunun organizasyon şeması

yapı iletişim iç bölüm

İncir. 2. FKP "NIC RCP" şirketinin üretim şeması

Üretim birimleri 3 bölüme ayrılabilir: ana, yardımcı ve servis atölyeleri.

Ana olanlar şunları içerir: tedarik, işleme ve montaj ve test. Termal mağaza işleme anlamına gelir.

Termal atölye, işletmelerin uzmanlaşması, teknolojik üretim süreçlerinin doğası ve eksiksizliği, ısıl işlemin özellikleri, termal bölümlerin bitişik dükkanlarla bağlantısı ve yardımcı üretimin gelişme düzeyi ile belirlenir.

Yardımcı atölyeler şunları içerir: mekanik onarım, enstrümantal, elektriksel onarım ve enerji.